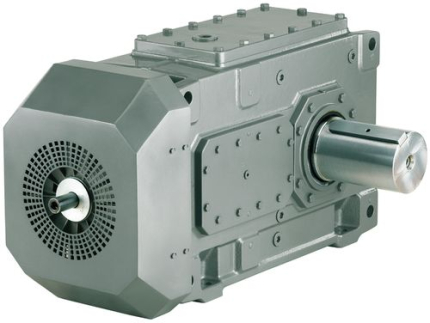

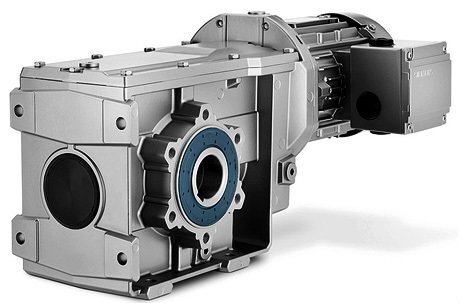

Передача вращательного момента с одного вала на другой происходит при помощи различных устройств. Если входной и выходной вал располагаются перпендикулярно друг к другу, то используется конический редуктор, который за счет муфты или зубчатой передачи передает необходимое движение. Одновременно с этим такой механизм помогает изменять показатели крутящего момента или угловой скорости.

Особенности

Использование агрегата необходимо для сокращения частоты вращения валов и увеличения передающегося вращающего момента. С этой целью в корпусе изделия размещается одна или две передачи с зацеплением. Механизмы конического типа, несмотря на некоторые конструктивные различия и сферу применения, имеют схожие технические параметры. Они обладают средними требованиями к надежности, имеют невысокие окружные скорости, но при этом обладают низкой себестоимостью.

В соответствии с действующими техническими стандартами существует несколько классификацией конического редуктора. Во-первых, устройства различаются в зависимости от вида применяемых передач и количества ступеней. Во-вторых, выполняется классификация с учетом взаимного расположения осей валов и варианта закрепления редуктора.

Конструктивные особенности агрегата заключаются в том, что он создается на базе зубчатой передачи. Корпус устройства, как правило, имеет кубическую форму, может быть сварным или цельным. Основным материалом для изготовления является нержавеющая сталь, алюминий или серый чугун.

В зависимости от конструктивных характеристик выделяют следующие типы редукторов конического типа:

- Узкие. В таких изделиях ширина зубчатого колеса составляет 1/4 наружного конусного расстояния. Количество зубьев у шестерни составляет от 20 до 23, передаточное число небольшое – в интервале 3–5.

- Широкие. Их особенностью является то, что размеры колеса составляют примерно 2/5 наружного конусного расстояния. Число зубьев на шестерне составляет до 28, а передаточное число меньше – в интервале от 1 до 2,5.

Однако независимо от разновидности, устройства имеют важную особенность – зубчатые колеса в них касаются под заданным углом. По варианту исполнения конический зубчатый редуктор может быть одноступенчатым или включать несколько ступеней. Их увеличение позволяет задействовать большее число валов и достичь необходимого вращения.

Однако независимо от разновидности, устройства имеют важную особенность – зубчатые колеса в них касаются под заданным углом. По варианту исполнения конический зубчатый редуктор может быть одноступенчатым или включать несколько ступеней. Их увеличение позволяет задействовать большее число валов и достичь необходимого вращения.

Достоинства и недостатки

По своей конструкции механизмы схожи с цилиндрическими агрегатами, поэтому обладают схожими плюсами и минусами. Среди преимуществ можно отметить следующее:

- Угловое расположение шестерней. За счет этого возможна передача вращательного момента от ведущего вала к ведомому под прямым углом.

- Устойчивость к кратковременным или меняющимся нагрузкам. Это позволяет использовать узлы на производстве, где происходят частые кратковременные запуски оборудования.

- Широкая сфера применения. Привода на основе конического редуктора получили распространение в различных производственных и промышленных отраслях.

Если говорить о недостатках устройств, то среди них выделяют:

- Более низкий коэффициент полезного действия по сравнению с другими редукторами.

- Риск заедания колес из-за особенностей конструкции.

Однако даже несмотря на имеющиеся недостатки, модели пользуются повышенным спросом. Использование узлов позволяет передать вращение под прямым углом и сделать реверс, что невозможно с большинством редукторов.

Применение редукторов конического типа

Устройства часто устанавливаются в станках, производственных и поворотных системах. Возможно выделить следующие категории машин, на которых возможна установка конической шестеренной пары:

- Оборудование группы А. Это машины, которые характеризуются равномерной работой, отсутствием инерции и вибраций. Узлы подходят для упаковочных систем, ленточных конвейеров, подъемных устройств, элеваторов, манипуляторов и бытовой техники.

- Оборудование группы В. К этой категории относятся агрегаты с неравномерной работой, заметным уровнем вибрации и ударных нагрузок. Узлы часто устанавливаются в токарных станках, намоточных машинах, тяжелых элеваторов, системах поворотного стола.

- Оборудование группы С. Для систем этого типа характерна неравномерная работа и сильнейшие ударные нагрузки. Однако конические механизмы отлично справляются с такими условиями эксплуатации. Их часто используются в машинах для раскройки металла, пресс-подборщиках, поршневых насосах и дробилках.

Проектирование

При разработке устройства такого типа потребуется определить его габариты и технические показатели. Это делается, исходя из возможностей эксплуатации и существующих на предприятии требований.

При разработке устройства такого типа потребуется определить его габариты и технические показатели. Это делается, исходя из возможностей эксплуатации и существующих на предприятии требований.

Процесс проектирования предполагает создание чертежа конического редуктора и расчет основных параметров. Повышенное внимание уделяется подшипниковым опорам – важно, чтобы они отличались прочностью и долговечностью. Как правило, в процессе установки используются конические роликоподшипники, реже – радиально-упорные детали.

Для правильного расчета агрегата потребуется предварительно определить следующие параметры:

- требуемый крутящий момент;

- необходимый срок эксплуатации;

- скорость вращения валов;

- класс оборудования.

При разработке корпуса агрегата необходимо следить, чтобы не происходило большого смещения валов. Поэтому в процессе изготовления узла соблюдаются установленные допуски с учетом параллельности, посадки и перпендикулярности.

Кроме этого, необходимо вычислить передаточное число конического редуктора. Как правило, все расчеты выполняются с применением специализированной литературы, которая содержит необходимые показатели и коэффициенты.

Для определения передаточного числа используется стандартная формула, которая учитывает частоту вращения ведущего и ведомого валов. Дополнительные расчеты потребуются для определения количества зубьев на шестернях. Показатели будут разными для обоих валов. Как правило, в результате вычислений получаются не целые числа, которые округляются в большую сторону.

Стандартным показателем КПД является показатель 0,96. На основе имеющихся данных можно также произвести расчеты мощности электродвигателя и определить требуемый вращательный момент.

При проектировании устройства важно учесть ряд конструктивных особенностей. Обычно используются одноступенчатые конические редукторы с вертикальными или горизонтальными валами. Каждый из них может быть быстроходным или тихоходным. Среди других параметров, которые потребуется учесть: допускаемые напряжения, размеры корпуса, диаметр валов, параметры подшипников.

Еще один обязательный этап расчетов – это определение твердости шестерней и выбор соответствующих материалов. Во время такой процедуры учитывается твердость, текучесть и прочность каждого варианта. Для снижения себестоимости нередко выбираются более доступные материалы, но при условии, что это не влияет на период эксплуатации редуктора.