Приводной механизм конвейера необходим для обеспечения движения его тяговой и грузонесущей частей. В зависимости от способа передачи тягового усилия механизмы подразделяются на:

- системы с передачей усилия зацеплением;

- фрикционные системы: одно- , двух-, трехбарабанные:

- специальные промежуточные механизмы.

При передаче усилия зацеплением применяется, в основном, два типа компоновки. Первый — это угловая с применением звездочки или кулачкового блока. Данный привод конвейера располагается на повороте трассы на 90 или 180°. Второй вариант — это прямолинейный или гусеничный тип. Размещается на прямом участке трассы и оснащается приводной цепью и кулаками.

- уменьшенный размер приводной звездочки;

- меньший показатель крутящего момента и габаритов механизмов;

- возможность монтажа устройства на любом прямом участке трассы конвейера.

- Высокая сложность и стоимость

От выбора схемы размещения привода конвейера зависит усилие натяжение тягового элемента на различных частях схемы трассы. По этой причине механизмы необходимо размещать таким образом, чтобы снизить максимальное натяжение тягового элемента. Оптимальный путь решение — это применение схем с несколькими приводами. Уменьшение наибольшей нагрузки позволяет установить гибкий тяговый элемент меньшей прочности. Благодаря этому конвейеры с несколькими приводами имеют преимущество над одноприводными системами аналогичной мощности благодаря возможности значительно увеличить длину ленты при условии правильного выбора системы привода.

Главная цель при выборе мест для установки приводных механизмов на трассе конвейера — обеспечить минимальную нагрузку на тяговые элементы. Это поможет уменьшить силу натяжения на поворотных и других участках со сложной конфигурацией.

Оптимальный вариант схемы — размещение приводов конвейера в точках поворота контура трассы.

Если же участок один, то приводной механизм размещается в головной части конвейера, то есть в конце грузовой трассы. В случае, если при перемещении груза конвейером вниз при малом угле уклона сопротивление движению на грузовой ленте больше, чем на обратной то привод располагается в головной части устройства. Если же груз движется вниз при большом угле наклона, то противодействие перемещению грузовой ленте меньше, чем на холостой и приводной механизм располагается в хвостовой части.

Важным требованием сохранения усилия натяжения тягового элемента, необходимого для работы длинного конвейера, является расположение натяжного устройства максимально ближе к приводу. Подбор оптимального количества приводных механизмов определяется по итогам технико-экономического расчета. Считается целесообразной установка меньшего количества механизмов повышенной мощности. Применение прямолинейных промежуточных механических систем в цепных конвейерах со сложной конфигурацией трассы даёт возможность создать наиболее оптимальную силовую схему на всем протяжении передаточного устройства.

Для обеспечения быстрого торможения конвейера и блокировки его обратного перемещения под воздействием силы тяжести перемещения груза в системах работающих под уклоном на входном валу редуктора располагается тормоз. Чтобы предупредить обратное движение грузонесущего элемента под воздействием силы тяжести при нарушении кинематической связи между тормозным валом и приводной частью устройства применяются различные храповые остановы. Привод конвейера цепного типа имеет защиту от обрыва и поломки посредством муфты предельных моментов. Данный передаточный механизм срабатывает при превышении допустимой нагрузки вследствие заклинивания цепи, попадания посторонних предметов и прочих нештатных моментов. Также применяются и ловители — устройства обеспечивающие фиксацию цепи в случае её обрыва.

Основные типы конвейеров и варианты редукторов

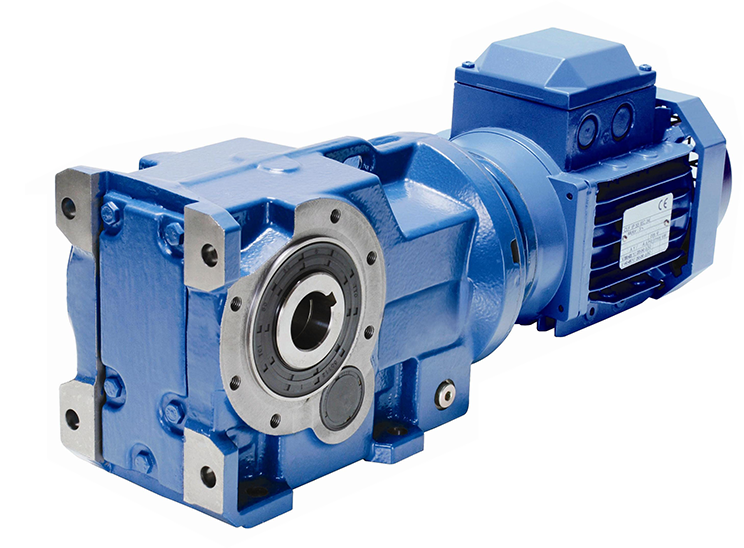

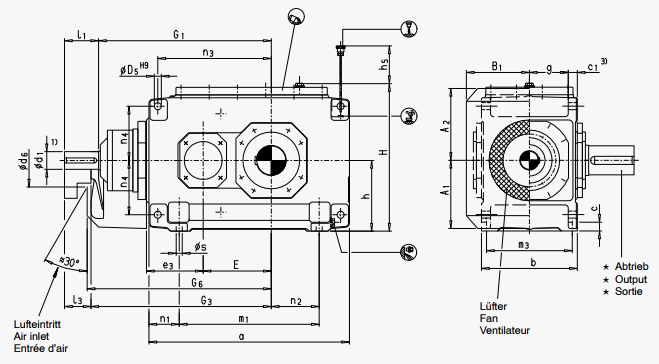

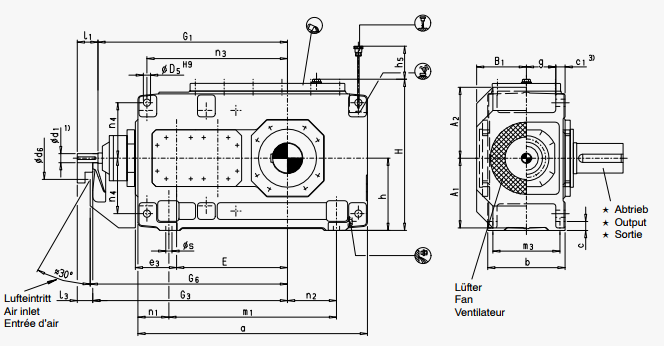

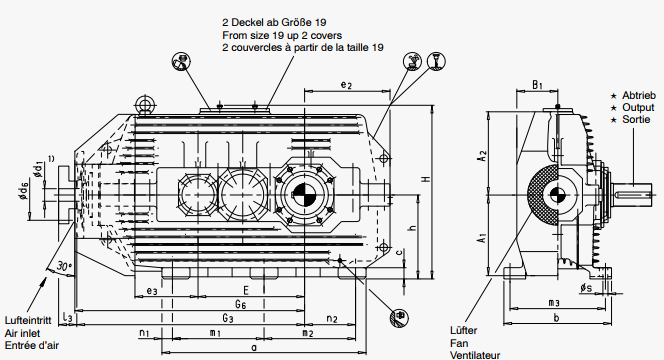

Редуктор является основным элементом силовой схемы, обеспечивающим привод конвейера необходимым крутящим моментом и числом оборотов. В зависимости от типа конвейера, его назначения, условий работы и прочих факторов применяются цилиндрические, коническо-цилиндрические, червячные, планетарные и другие типы редукторов, мотор-редукторов и мотор-барабанов различной мощности, широкого ряда типоразмеров и технических параметров.

Одним из наиболее часто применяемых видов транспортных передаточных механизмов является ленточный конвейер. Данный тип транспортного оборудования применяется для транспортировки сыпучих и штучных грузов. Конвейер может иметь прямолинейную, наклонную или комбинированную трассу в зависимости от технологических требований.

Применение в качестве основных элементов привода конвейера мотор-редукторов и мотор-барабанов, а также особенности конструкции обеспечили данному типу устройств следующие преимущества:

- Высокая производительность благодаря большой скорости ленты.

- Экономность в расходе электроэнергии.

- Простота конструкции, монтажа и демонтажа.

- Простота и малые затраты на эксплуатацию.

Одним из основных параметров, которые учитываются при подборе приводов конвейеров ленточного типа, являются ширина ленты, её тип, материал, угол наклона, нагрузка, наличие или отсутствие разгрузочных устройств. Для этого применяются различные механизмы. В наиболее простом варианте это:

- Ведущий барабан.

- Электромотор.

- Редуктор цилиндрического типа.

- Соединительные муфты.

- Защитная и пусковая электроаппаратура.

Помимо ленточных конвейеров, широко применяются винтовые и цепные транспортные устройства. Винтовые конвейеры или шнеки могут быть использованы для перемещения неагрессивных, пылевидных и мелкокусковых материалов температурой от -40 до +80°С, используются в качестве дозаторов, питателей, смесителей.

Важным преимуществом конструкции является возможность транспортировки в сочетании с выполнением различных технологических операций с перемещаемым материалом — охлаждение, перемешивание, грануляция и т. д. Наиболее эффективными вариантами приводов конвейеров винтового типа являются механизмы на базе планетарных и цилиндрических соосных мотор-редукторов.

К понятию цепных конвейеров относятся целый ряд устройств с различными типами грузозахватных органов и вариантов исполнения — пластинчатые, скребковые, подвесные и т. д. Тяговым элементом здесь является одна или две бесконечных грузонесущих цепи. В приводе конвейеров часто используются цилиндрические редуктора и мотор-редуктора.

Всё большее применение в последние годы получили транспортные механизмы с регулируемой скоростью вращения. Один из распространенных вариантов конструкции — установка в привод конвейера вариатора пластинчатого или планетарно-фрикционного типа.

Мотор-барабаны и мотор-редукторы в приводе конвейеров

Мотор-барабаны

Частым решением для ленточных конвейеров является применение мотор-барабанов — компактных устройств состоящих из встроенного электромотора, редуктора, клеммной коробки для подключения к электросети и корпуса барабана. Такая конструкция удобна благодаря следующим факторам:

- Компактные размеры, что удобно для прямых переносных и передвижных конвейеров.

- Полной герметичности наружного корпуса, что является основным требованием обеспечения долговечности при работе в условиях повышенной влажности и агрессивной среды.

- Удобство применения на предприятиях к высокими требованиями к чистоте рабочего пространства, например пищевой промышленности. Применение мотор-барабана позволяет исключить контакт движущихся механизмов и смазочных материалов с внешней средой без дополнительных мер защиты.

- Надежность конструкции благодаря отсутствию перекосов валом электромотора, редуктора и приводного барабана, а также отсутствию в конструкции предохранительных муфт.

- Данный привод конвейера прост в установке благодаря отсутствию необходимости в выверке и соединению всех элементов. Достаточно лишь установить шейки вала в соответствующие пазы рамы конвейера.

- Высокий КПД благодаря минимуму соединительных элементов.

- Минимальный износ и шум при работе устройства.

- Малый вес благодаря отсутствию специальной рамы, чугунного корпуса и соединительных муфт.

Всё вместе это обеспечивает легкость и удобство в эксплуатации, экономное энергопотребление и более высокий КПД в сравнении с другими типами привода равной мощности. Важным преимуществом является пыле- и водонепроницаемое исполнение, что удобно при эксплуатации снаружи либо в пыльных и сырых помещениях.

Вышеуказанные преимущества обеспечили данному типу привода конвейера широкое применение в ленточных передаточных механизмах самого различного типа и назначения. Кратко остановимся на основных элементах мотор-барабана:

- Барабан с поверхностью бочкообразной формы, что обеспечивает центрирование ленты при работе оборудования.

- Монтажные шейки вала с надежным уплотнением для подключения к конвейеру.

- Зубчатые передачи и подшипники. Передачу зацепления обеспечивают штампованные зубчатые колеса из высококачественной стали, с твердостью порядка HRC 60–62.

- Клеммная коробка. Изготавливается из серого чугуна и имеет высокую пыле- и влагозащиту.

- Электромотор, статор которого вращается с требуемой частотой, а крылья ротора работают как вентиляторы.

Мотор-барабаны на привод конвейера выпускаются как в стандартном исполнении, так и со специальной изоляцией, защищающей от сырости и паров кислоты, взрывобезопасные устройства, системы с переключением полюсов и т. д. Для предотвращения обратного хода ленты при эксплуатации наклонных устройств в случае отказа привода применяются специальные блокировки отката, функцию которых выполняют роликовые муфты свободного хода (обгонные).

Мотор-редукторы

Не менее широкое применение, чем

Основные преимущества навесных

- Навесной привод конвейера в сравнении с обычной конструкцией даёт возможность уменьшить габариты устройства, обеспечить более удобную компановку.

- Значительное снижение массы механизмов, что особенно важно для переносных конвейеров.

- Упрощение операций монтажа и демонтажа.

- Упрощение и снижение затрат на обслуживание.

-

Упрощение проектирования благодаря отсутствию жесткой связи с неподвижными элементами (лапами, фланцем

и т. д. )

Возможны различные варианты крепления

- Полый вал со шпоночным пазом. Применяется для непрерывно работающих конвейеров с равномерным характером прилагаемой нагрузки.

- Валы полые без шпонпаза с фиксацией стяжной муфтой к ведомому валу. Применяются при ударных нагрузках и большом количестве пусков и остановок.

- Шлицевые валы.

Для приводов конвейеров навесного исполнения применяются и различные типы редукторов, в частности плоские цилиндрические с параллельными входным и выходным валами, червячные, конические и спироидные.

Нередко конструктивным решением является установка двух приводов, которые обеспечивают вращение общего вала. Это позволяет обеспечить более высокую экономичность в процессе эксплуатации, но значительно усложняет проектирование

Двигатели привода конвейеров

Несмотря на то, что приводы конвейеров разнятся по техническим характеристикам и конструктивным особенностям, электродвигатели соответствуют сходным требованиям, что позволяет их объединить в одну конструктивную группу. В первую очередь, это отсутствие необходимости в регулировании скорости для большинства транспортных машин. Реже требуется небольшое регулирование в пределах 2 к 1, ещё реже более высокие показатели.

Что касается окружающих условий, то электромоторы приводящие в действие привод конвейера во многих случаях работают в запыленных или влажных помещениях, при высоких или низких температурах окружающего воздуха. Также возможна работа снаружи, в условиях агрессивной окружающей среды

Привод конвейера, как правило, работает в условиях высокого статического момента сопротивления покоя. Часто он превосходит номинальный момент

В зависимости от конструкции и сферы применения имеются и дополнительные требования, как например:

- плавный пуск;

- небольшое регулирование скорости;

- предотвращение пробуксовывания ленты;

-

синхронное вращение нескольких электромоторов приводов конвейера

и т. д.

Для решения этих и многих других задач оптимально подходят асинхронные электромоторы с короткозамкнутым или с фазным ротором.

При проектировании привода конвейера мощность электромотора подбирается методом постепенного приближения параллельно с расчетом и подбором всего оборудования.

- Сначала ориентировочно рассчитывается тяговое усилие и натяжение.

- Далее, на основании этих данных, производится предварительный выбор мощности мотора и механического оборудования.

- На следующем этапе проектирования создаётся уточненный график зависимости натяжения ленты с учетом потерь от длины.

- И завершает проектирование выбор места расположения электромотора, редуктора и других элементов привода, производится проверка оборудования по действующим силам и натяжению.

Основные особенности компоновки и расположения приводов конвейеров обозначены выше, в соответствующем разделе данной статьи.

Основной составляющей проектирования приводов конвейеров является диаграмма тяговых усилий. Для этого вычерчивается трасса транспортной машины, с точным расположением всех элементов и особенностей конфигурации. Затем определяются потери на каждом участке, и на основании этого рассчитывается тяговое натяжение по всей длине.

После построения диаграммы определяется оптимальное место на трассе где должен быть размещен привод конвейера. При высокой протяженности транспортного механизма устанавливается несколько приводов с отдельными электромоторами для равномерного распределения и минимизации усилий.

Основные типы муфт

Обгонная муфта

Одним из основных устройств безопасности, которым комплектуется современный привод конвейера, является обгонная муфта.

Конструкция позволяет передавать крутящий момент только в одном направлении, в противоположном муфта вращается только при холостом ходу.

Таким образом, предотвращается самопроизвольное движение конвейера распложенного под наклоном при отключении электромотора или других неисправностях. Существуют различные типы обгонных муфт, основными элементами конструкции являются внутреннее и наружное кольцо, ролики и пружины. Внутренне кольцо имеет специальную звездообразную форму. Муфты могут быть как в корпусе, так и без него, вместе с опорными подшипниками или без них.

Зубчатая муфта

Наиболее широко применяемым элементом приводов конвейеров является муфта зубчатая. Она применяется для соединения соосных валов.

Зубчатая муфта позволяет компенсировать незначительные радиальные и угловые смещения.

Зубчатые муфты выпускаются стандартных типоразмеров (МЗ-1, МЗ-2, МЗ-3 и т. д.), для подсоединения через промежуточный вал применяются муфты МЗП.

Втулочно-пальцевая муфта

Привод конвейера работающий в условиях ударных нагрузок и частых пусков-остановок оснащается упругой втулочно-пальцевой муфтой (МУВП).

МУВП предназначен для соосного соединения валов. Она состоит из двух полумуфт, которые соединяются между собой крепежными элементами с эластичными резиновыми втулками.

Также они позволяют работать при несоосности до 1°. Его параметр зависит от диаметра посадочного отверстия — от 0,2 мм при диаметре менее 38 мм. до 0,6 мм при диаметре более 90 мм. МУВП выпускаются с расточкой под цилиндрический и конический конец вала.

Заключение

Широкая номенклатура редукторов,