Для выпуска продукции и выполнения различных производственных процессов на предприятиях химической промышленности используется специальное оборудование. Оно имеет ряд отличий от стандартных устройств и создано с учетом специфики производства. Особые требования нередко предъявляются к редукторам, так как они должны быть устойчивыми не только к повышенным нагрузкам, но и к воздействию агрессивной среды.

Разберемся, чем должны отличаться редукторы для химической промышленности и что следует учесть при выборе устройств.

Виды редукторов

Агрегаты, предназначенные для химических объектов, имеют ограниченную сферу применения. Для такой области чаще всего используются узлы двух типов:

- Цилиндрические. Применяются для высокооборотных систем (например, тепловых насосов, турбинных приводов или турбокомпрессоров). Также в химической промышленности встречаются устройства общего назначения, которые используются в составе различных подъемников или электродвигателей.

- Планетарные. Такие модели часто встречаются в насосах, генераторах, центробежных установках.

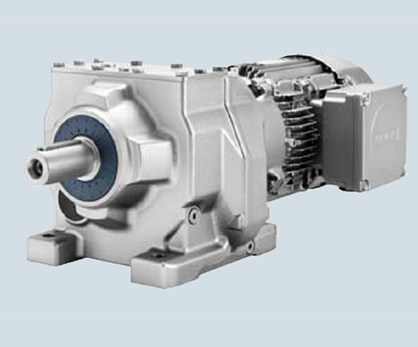

Наиболее простыми в эксплуатации, монтаже, обслуживании считаются мотор-редукторы. Они отличаются компактными размерами и хорошими показателями КПД. Чаще используются двух- или трехступенчатые агрегаты, так как они позволяют расширить диапазон изменения мощности.

Также в некоторых случаях используются другие виды редукторов, которые необходимы для производства фреона, углеводородов или азотоводородных смесей. Выбор типа узла выполняется с учетом производственных целей и условий использования. Учитывается предполагаемый срок службы агрегата, а также другие параметры, которые могут повлиять на процесс эксплуатации.

Материальное исполнение и параметры

Химическое производство связано с частыми перепадами влажности и температур, высокой запыленностью, постоянным использованием агрессивных химических веществ. Из-за этого существует ряд требований к материалам, из которых будут изготавливаться редукторы.

Основой для таких узлов чаще всего служит сталь или серый чугун. Именно эти материалы могут выдержать воздействие агрессивной химической среды. Среди основных свойств металлов отмечают следующее:

- Устойчивость к коррозии.

- Прочность, надежность.

- Длительный срок службы.

- Устойчивость к агрессивным химическим средам.

Для того, чтобы сталь и чугун обладали хорошими параметрами прочности, потребуется их обработка хромом или никелем. Это позволит создать на поверхности материалов тонкий защитный слой.

При производстве изделий большое внимание уделяется условиям эксплуатации. Агрегаты должны без труда переносить эксплуатацию при температуре от –15 до +50 градусов. Также важно, чтобы корпус без труда выдерживал большую температуру нагрева масла. Допустимая влажность воздуха при эксплуатации устройств в среднем достигает 50%. Концентрация взвешенных частиц – до 50 г/л.

Как выбрать

При выборе редуктора для химического производства учитывается несколько критериев. Основные из них:

- Допустимая мощность работы.

- Габаритные размеры.

- Передаточное число.

- Тип, размеры соединительных элементов.

Мы уже отметили, что следует учитывать материалы производства агрегата. Оптимальными станут сталь или чугун, подвергшиеся специальной обработке. При выборе важно учесть прочность корпуса, минимально возможный вес агрегата, особенности монтажа и обслуживания.

Рекомендовано выбирать устройство с учетом страны-изготовителя, а также доступности запасных частей для него. Плюсом станет наличие официальных сервисных центров производителя. Это позволит грамотно выполнять эксплуатационное обслуживание механизма, за счет чего значительно повысится срок его службы.

Подбор редуктора – трудоемкий процесс, так как почти всегда необходимо выполнить специальные расчеты. В том числе, важно правильно определить номинальную мощность и допустимое передаточное число. В случае неправильного выбора агрегата есть риск снижения производственного коэффициента. В то время как тщательно подобранный узел и соблюдение всех условий эксплуатации позволят продлить работу системы, избежать серьезных поломок. Как правило, срок службы редуктора при соблюдении правил составляет не менее 7 лет, отдельные разновидности агрегатов прослужат более 10–12 лет.

Если у вас остались вопросы о редукторах для химического производства, то специалисты компании «ФиФ» готовы ответить на них. При необходимости мы выполним необходимые расчеты и поможем подобрать механизмы с учетом условий эксплуатации.